Джеймс Кей проведет для нас специальную экскурсию по заводу Scuderia Toro Rosso и расскажет, как болиды Формулы-1 проходят путь от экрана компьютера до гоночной трассы. Смотри видео ниже:

3 мин.

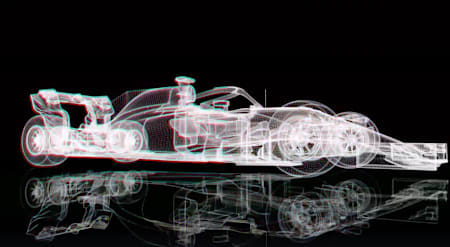

How to make an F1 car

Toro Rosso shows us how an F1 team is in a constant development cycle.

В чем у Формулы-1 нет конкурентов – так это в области разработок. В непрерывном цикле разработки, от проектирования до изготовления, задействована команда Формулы-1, состоящая из сотен человек (450 в подразделении Toro Rosso в Фаэнце и еще больше почти во всех других) и круглый год неустанно работающая над усовершенствованием болидов. Орудием усовершенствования служит завод, хотя назвать его «заводом» не вполне справедливо. На самом деле, это настоящая машина, созданная с единственной целью: непрерывное создание все более быстрых гоночных болидов.

Проектирование

Цикл стартует, как и положено, с проектирования – однако за этим словом кроется множество процессов, разделенных между сотнями сотрудников технического отдела. Проектирование начинается с определения первых принципов: решения, которые принимаются старшими сотрудниками, определяющими основы, в соответствии с которыми будет создан новый болид. Какая подвеска будет использована? Какой длины будет колесная база? Отсюда расходятся несколько путей: несколько команд работают над подвеской, гидравликой, коробкой передач и другими системами. Команды-внутри-команд проводят испытания (виртуальные и реальные) разработанных конструкций, проходящих циклы усовершенствования до тех пор, пока они не будут утверждены. Тем временем другие конструкторы работают над интеграцией и компоновкой различных элементов. Все это упаковывается в монокок, созданный подразделением аэродинамики. В целом его свойства и внешний вид зависят от созданной ранее «начинки» болида.

Автоматизированное проектирование и производство

Хоть немало эксцентричных личностей (обычно больших начальников) предпочитают по старинке использовать механический карандаш и чертежную доску, на самом деле, почти все работы по проектированию ведутся в системах автоматизированного проектирования (CAD). Как только созданные в CAD модели утверждены, чертежи могут быть преобразованы в инструкции системы автоматизированного производства (CAM) для раскроечных и фрезеровальных станков.

Если команда Формулы-1 может использовать готовую деталь, она так и поступит, но в большинстве случаев это невозможно. В гонках все основано на индивидуальном подходе, и особую ценность приобретают легкие высокопрочные детали, практически не встречающиеся во внешнем мире. Поэтому токарные станки с ЧПУ и пятиосные обрабатывающие центры в производственных цехах работают без остановки.

Каждая команда в Формуле-1 работает над двумя болидами, но стараются изготовить четыре-пять шасси, чтобы наблюдать за ними в течение года. В прошлом их было еще больше – команды могли создавать до 10 болидов – но с учетом ограниченных возможностей для испытания, считается, что четырех болидов достаточно для одного сезона. Впрочем, это число дает неверное представление о масштабе производства. Болид Формулы-1 не выезжает на гоночную полосу в одной и той же конфигурации дважды, фактически, он редко не подвергается постоянным изменениям. Новые детали идут нескончаемым потоком: команда постоянно совершенствует конструкцию, делая ее компоненты легче, прочнее или полезнее для аэродинамики болида. Недавно один старший конструктор подсчитал, что его команда вносит около 20 000 изменений в конструкцию болида с момента запуска в феврале и до последней гонки в ноябре. Это означает, что в машинном зале никогда не бывает тихо.

Углеволокно

Верный товарищ машинного зала – мастерская углеродных композитов. В Формуле-1 углеволокно используется с 1970-х годов для производства элементов корпуса и антикрыла. Оптовые закупки материала начались в 1980-х годах, когда были созданы суперпрочные углеволоконные монококи (сегодня их называют «блоками выживания» в FIA и «бочками» – все остальные). Хотя впоследствии углеволокно стали использовать и в обычных автомобилях и пассажирских самолетах, этот материал по-прежнему ассоциируется с Формулой-1: сочетание легкости и высокой прочности делает его идеально подходящим для автоспорта.

Его использование в Формуле-1 – отчасти творческий, а отчасти промышленный процесс. Немало деталей по-прежнему изготавливается вручную перед обработкой в автоклаве – их обязательно подвергают тепловой обработке и обработке под давлением, чтобы слои смолы и углеволокна соединились правильно. Джеймс Кей говорит, что за сезон 2016 года его команда создала 77 000 деталей из углеволоконного композита.

Это не самая эффектная сторона Формулы-1, но она помогает побеждать в гонках не меньше, чем хороший квалификационный заезд или быстрый пит-стоп. Вдохновению время, конвейеру час: как только болид запущен, акцент в производстве переходит на повторение.

Команды постоянно улучшают конструкцию, и чем больше они смогут ее усовершенствовать, тем быстрее будет болид; однако разработка в CAD/CAM бесполезна, если производственных мощностей недостаточно, чтобы воплотить ее в реальность. Большая часть изменений позволяет усовершенствовать болид за час-другой, однако для масштабных улучшений времени может потребоваться в десять раз больше. Например, новое переднее крыло (конструкция, которая может быть улучшена три-четыре раза за сезон) состоит из сотен деталей, и его изготовление занимает не одну неделю. Впрочем, команда может справиться с задачей и быстрее, чтобы успеть обновить болид до начала гонки – это даст ему преимущество.

Контроль качества

Создание быстрого болида бессмысленно, если он не сможет доехать до финишной черты, поэтому на заводе Формулы-1 уделяется повышенное внимание контролю качества. Каждая деталь проходит проверку перед тем, как занять свое место в болиде или на полке. Кроме того, большая часть деталей проходит такую проверку еще и между гонками, если время позволяет разобрать, а затем вновь собрать болид. Тип испытаний зависит от детали: координатноизмерительные машины, точность которых доходит до микронов (миллионная часть метра), помогают определить размер детали, а разнообразные методы неразрушающих испытаний (NDT), такие как рентгеновские лучи или метод проникающих красок, позволяют увидеть ее внутреннюю структуру.

Сборка

После того, как детали разработаны, изготовлены и прошли испытания, начинается этап, который, как правило, вызывает наибольший интерес посетителей: гоночные боксы. Болиды Формулы-1 собираются от периметра к центру. Основой болида служит монокок. Двигатель крепится к задней части монокока, после чего к задней части двигателя, в свою очередь, крепится коробка передач. Все остальное устанавливается вокруг этих ключевых элементов.

В первый раз для нового болида этот процесс занимает несколько недель, но постепенно механики совершенствуют его (возможно, с помощью конструкторов, «подгоняющих» свои изделия так, чтобы они лучше работали в реальном мире) до такой степени, что изготовление и сборка болида становятся привычным делом. Большие команды могут позволить себе роскошь содержать дублирующих механиков, которые принимают болид в гоночных боксах и разбирают его, давая основной команде день-два отдыха между гонками. В командах поменьше, таких как Toro Rosso, во время гонок болид, как правило, обслуживают те же механики, которые разбирают и вновь собирают его на заводе.